۱ مقدمه در برنامه زمان بندی پروژه ساخت کارخانه

برنامه زمان بندی پروژه ساخت کارخانه و ساختار شکست ساخت کارخانه (WBS) یک ابزار تجزیه و تحلیل است که برای تفکیک یک پروژه ساخت کارخانه به اجزای کوچکتر و قابل مدیریت تر استفاده می شود. این کار به برنامه ریزی، اجرا و کنترل پروژه کمک می کند. شهرک صنعتی شکوهیه قم با مساحت ۹۵۵ هکتار و در دو فاز در کیلومتر ۲۰ جاده قم به تهران قرار دارد. سایت شرکت جهت احداث کارخانه و همچنین تولید مواد اولیه صنعتی در فاز سه شیمیایی می باشد.

WBS به طور معمول از سطوح مختلفی تشکیل شده است:

- سطح ۱: کل پروژه را نشان می دهد.

- سطح ۲: پروژه را به بخش های اصلی مانند محوطه سازی، ساخت و ساز، تاسیسات و تجهیزات تقسیم می کند.

- سطوح ۳ و ۴: بخش های اصلی را به اجزای کوچکتر مانند فونداسیون، دیوارها، سقف ها، سیستم های الکتریکی، سیستم های لوله کشی و غیره تقسیم می کنند.

- سطوح ۵ و پایین تر: اجزا را به وظایف و فعالیت های خاص مانند بتن ریزی، نصب لوله ها، نقاشی و غیره تقسیم می کنند.

جانمایی مخازن ذخیره در برنامه زمان بندی پروژه ساخت کارخانه

در برنامه زمان بندی پروژه ساخت کارخانه مخازن که جزو اصلی ترین تجهیزات سایت محسوب می گردند و همچنین طراحی ابنیه مورد نیاز کارخانه استانداردها و الزامات زیر در دستور کار مشاور قرار گرفته است :

- IPS-E-PR-190 : استاندارد مهندسی جهت جانمایی و فاصله گذاری در صنایع نفت و گاز

- NFPA 30 : آيين نامه مايعات قابل اشتعال و قابل احتراق

- IPS-E-CE-160 : استاندارد مهندسي براي طراحي هندسي جاده ها

- IPS-G-ME-100 : استاندارد عمومي براي مخازن ذخيره آتمسفريك جوشكاري شده فولادي روي زميني

- IPS-E-GN-100 : استاندارد مهندسي براي واحدها

- ضوابط ساخت و ساز سازمان صنایع کوچک و شهرک های صنعتی ایران

- شرایط اقلیمی بر اساس اطلاعات اداره هواشناسی قم

مراحل طراحی برنامه زمان بندی پروژه ساخت کارخانه

بر اساس اطلاعات ارسال و برنامه زمان بندی پروژه ساخت کارخانه توسط کارفرما در اسناد مناقصه عمده فعاليتهاي شركت در حوزه هاي زير صورت خواهد پذيرفت :

- توليد مواد اوليه روانكارهاي صنعتي

- انبارش و ذخيره سازي مواد اوليه روانكار به صورت بالك ، درام و …

- بسته بندي مواد به صورت درام و …

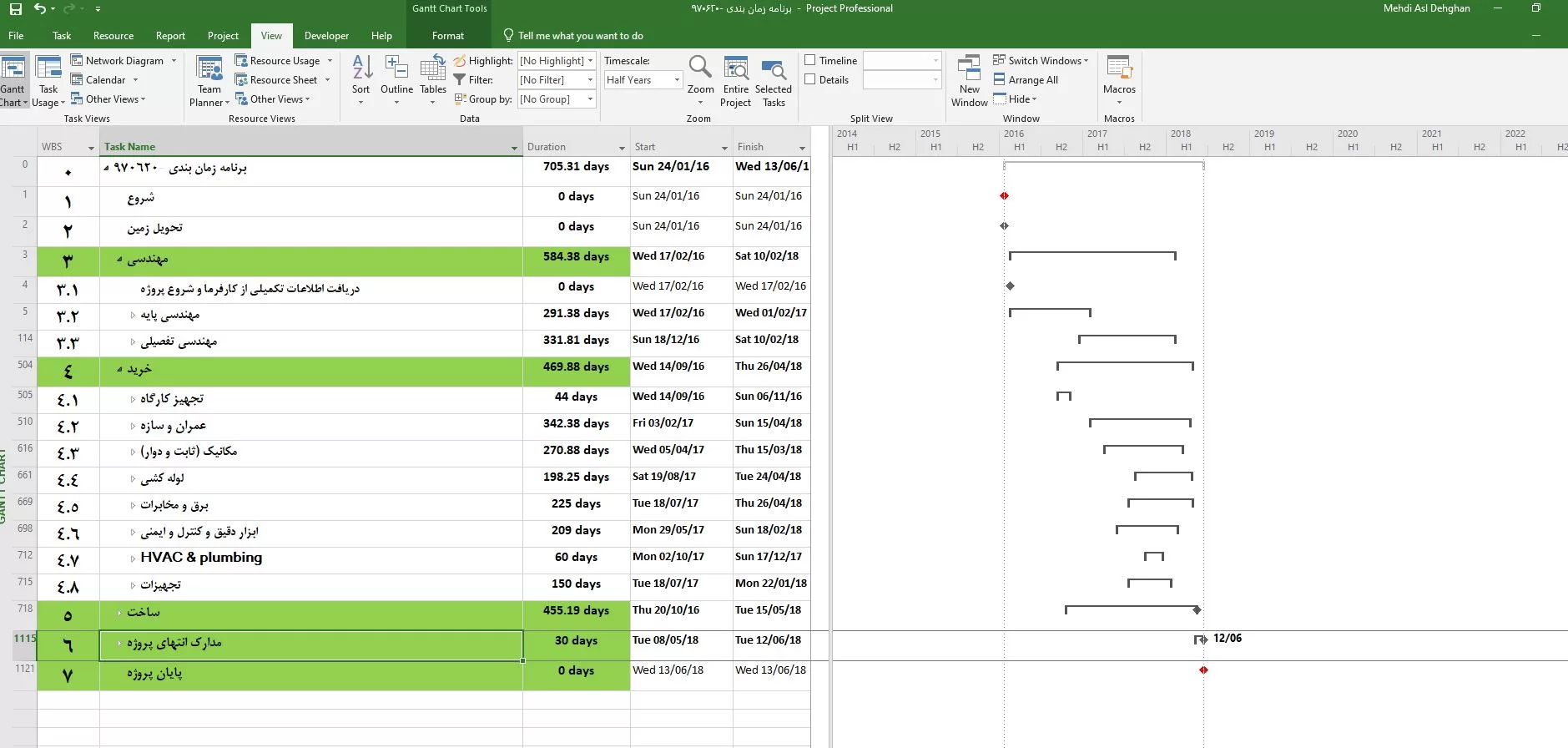

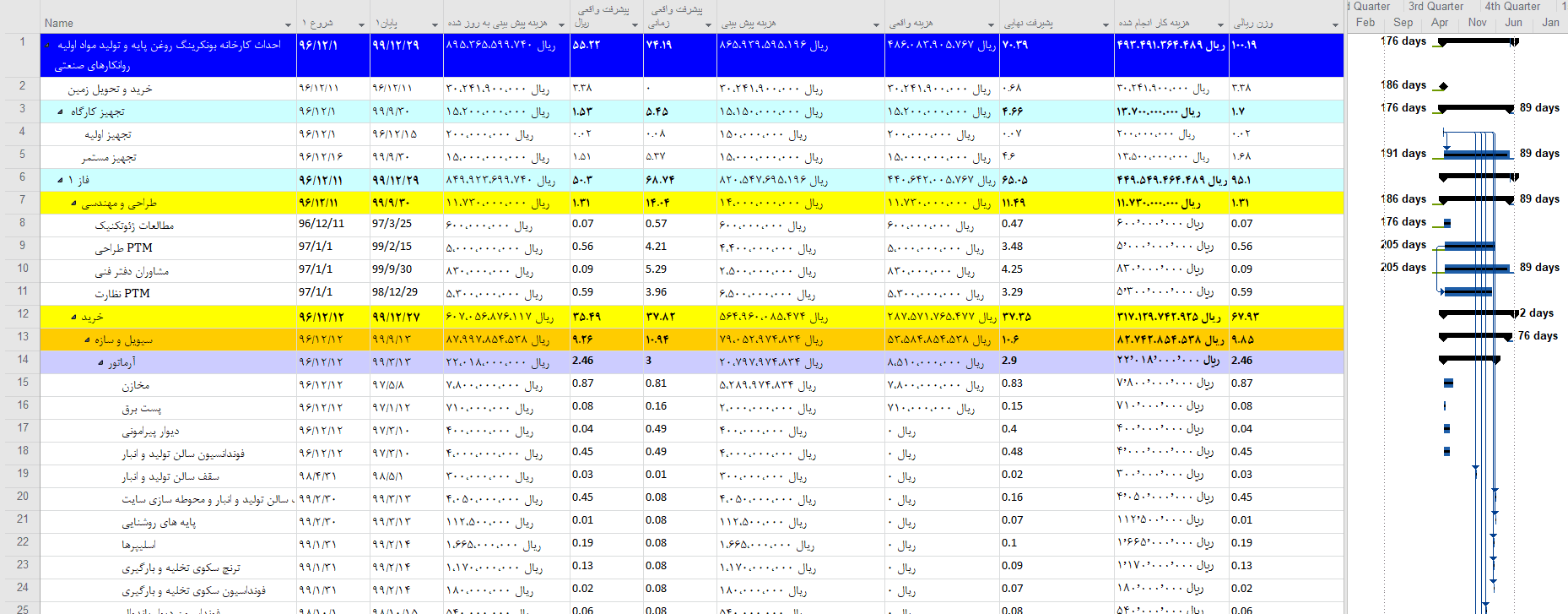

این برنامه زمان بندی در ۷ سطح به صورت پروژه EPC شامل حدودا ۲۰۰۰ فعالیت در فرمت فایل MSP می باشد. جهت دانلود از قسمت فروشگاه اقدام نمایید

یک برنامه دیگر به این پکیج اضافه شده است جهت ساخت کارخانه تولید روغن به صورت EPC

برنامه زمان بندی ساخت کارخانه

۳نکات کلیدی در برنامه زمان بندی پروژه ساخت کارخانه

در طراحی پلان کارخانه و بر اساس شرایط خاص زمین کارخانه و همچنین الزامات استاندارد نکات زیر به عنوان موارد کلیدی در مرحله اول مورد توجه بوده است :

۳.۱نکات عمومی

- رساندن ايمني به بالاترين سطح

- جلوگيري از گسترش آتش

- تسهيل در عمليات و تعميرات

- اقتصادي كردن پروژه

- توجه به توسعه آينده

۳.۲عوارض زمین

- مشخصات فیزیکی زمین در اولویت قرار گرفته است طوریکه با توجه به کدهای ارتفاعی موجود و شرایط ژئوتکنیک جانمایی طوری انجام گیرد که کلیه الزامات در طراحی دیده شود.

- مطابق گزارش مشاور ژئوتکنینک و زون بندی انجام شده بر اساس مقاومت خاک قسمت های مختلف زمین جانمایی مخازن بزرگتر و سوله های اصلی مد نظر بوده است. بخشی از گزارش ژئوتکنیک در پیوست دو آورده شده است.

- با توجه به گزارش توپوگرافی و کدهای ارتفاعی وضعیت کنونی زمین، فاضلاب شهرک صنعتی و وضعیت جوی منطقه و رودخانه فصلی در سمت شرقی زمین، بستر سازی و همسطح نمودن زمین کارخانه با خیابان های اصلی شهرک بررسی شده است.

۳.۳ایمنی و محیط زیست

- در طراحی پلان کارخانه قوانين مرتبط با محيط زيست (محلي، ملي و بين المللي )، و نحوه امكان تغييرات آنها پيش از نهائي شدن پلان مدنظر قرار گرفته شده است.

- با توجه به شرایط عملیاتی مدنظر کارفرما و نوع مواد موجود در کارخانه تغییرات لازم در بندهای استاندارد که شرایط ایمنی و زیست محیطی مجموعه را تحت تاثیر قرار نمی دهد در بررسی و طراحی پلان لحاظ شده است.

۳.۴ظرفیت در برنامه زمان بندی پروژه ساخت کارخانه

- با توجه به ظرفيت اعلام شده از طرف کارفرما و بررسی صحيح براي ميزان توسعه در آينده واحد و همچنين آن قسمت از تكنولوژي فرآيند كه بايد لیسانس آن اخذ گردد، فضا های مختلف برای تجهيزات در نظر گرفته شده است و همچنین تجهیزاتی که در آینده در مجموعه اضافه می گردند نیز در نظر گرفته شده است.

۴جانمایی واحدها

در این بخش بر اساس نکات مذکور جانمایی هر برخش از پلان کارخانه به تفصیل بررسی می گردد :

۴.۱مخازن ذخیره در برنامه زمان بندی پروژه ساخت کارخانه

به صورت کلی و بر اساس الزام استاندارد جهت کنترل ریزش احتمالی مواد از مخازن، کلیه مخازن ذخیره باید در داخل دیوار حائل (Dike Wall) قرار گیرند. بدین منظور و به جهت تقسیم بندی مناسب محوطه مخازن موارد زیر در طراحی انجام شده است :

- مخازن کلا در داخل دایک وال مشترک قرار دارند و فقط در شماره گذاری و جانمایی آنها در محوطه سعی شده است که مخازن Group 1&2 و Group 3 در کنار هم باشند. استاندارد IPS جهت تعداد مخازن مجاز در یک دایک وال مشترک شروط زیر را در نظر گرفته است :

- تعداد مخازن در دایک وال مشترک بیشتر از ۶ مخزن نباشد.

کل مخازن ذخیره انواع ۱۸ عدد می باشد که با توجه به الزامات فوق می تواند در یک دایک وال مشترک قرار گیرند. تعداد و ظرفیت مخازن به شرح زیر می باشد :

- دو عدد مخزن ذخیره ۲۵۰۰ مترمکعبی

- دو عدد مخزن ذخیره ۱۰۰۰ مترمکعبی

- سه عدد مخزن ذخیره ۷۰۰ مترمکعبی

- پنج عدد مخزن ذخیره ۵۰۰ مترمکعبی

- دو عدد مخزن ذخیره ۳۰۰ مترمکعبی

- یک عدد مخزن ذخیره ۱۲۰ متمرکعبی

۴.۲مخازن ذخیره

برنامه زمان بندی پروژه ساخت کارخانه کل مخازن ذخیره موارد ۴ عدد می باشد که به جهت متفاوت بودن کاربری و نوع سیال آن در محوطه ای جدا از محوطه اصلی مخازن ذخیره جانمایی شده اند که با توجه به ظرفیت مدنظر کارفرما که حدوداً ۱۱۰۰۰ تن در سال تولید و بازرگانی این مواد برنامه ریزی شده است مهمترین مباحث در جانمایی این مخازن به شرح زیر می باشد :

- کمترین فاصله از محل تخلیه ISO Tank و Flexi Tank برای موادی که به صورت بالک خریداری شده و در مخازن ذخیره تخلیه می گردند.

- نزدیک بودن مخازن به سالن تولید و بسته بندی (حدوداً ۴۰ متر) جهت کاهش مسیر های لوله کشی و تسهیل در پمپاژ سیالات ذخیره شده با توجه به اینکه هم ویسکوزیته بالایی دارند و هم به دلیل ارزش ریالی مواد افزودنی کمترین نیاز به شستشوی مسیرها وجود خواهد داشت.

- متمرکز بودن محل گرمایش محموله های ورودی و تجهیزات گرمایشی با مخازن ذخیره که در نتیجه هم هندلینگ مواد تسهیل می گردد و هم از لحاظ مصرف انرژی و لوله کشی مسیرهای گرمایش کمترین میزان را خواهد داشت.

۴.۳سالن تولید و بسته بندی و انبار

با توجه به ظرفیت های برنامه ریزی شده توسط کارفرما، فضاهای زیر جهت مجموعه های تولید و بسته بندی در طراحی پلان کارخانه مدنظر قرار گرفته است :

- سوله تولید و بسته بندی به مساحت ۱۴۶۰ مترمربع

- سوله انبار به مساحت ۱۳۷۵ مترمربع

- محوطه انبار روباز به مساحت حدوداً ۴۰۰ مترمربع

در سوله تولید و بسته بندی بندی که به صورت دو طبقه طراحی می گردد، بخشی از تجهیزات تولید VII و بلندرهای تولید در طبقه دوم قرار می گیرند و پمپ های انتقال و مابقی تجهیزات تولید و ماشین آلات بسته بندی در طبقه اول قرار خواهد گرفت. همچنین در طبقه اول فضایی جهت اتاق کنترل و قسمتی هم به عنوان اتاق گرمحانه جهت گرمایش بخشی از مواد با ویسکوزیته بالا در نظر گرفته خواهد شد.

سوله تولید و بسته بندی چسبیده به انبار طراحی شده که این امر حداقل جابجایی مواد و محصولات را در پی خواهد داشت و همچنین قرار گیری تجهیزات تولید VII در سوله (ضلع شرقی)، کمترین فاصله را با محل بارگیری این محصول به صورت بالک فراهم می آورد. ضمناً جانمایی بلندهای تولید در ضلع شمالی سالن مزیت های زیر را در پی دارد :

- کمترین میزان لوله کشی از مخازن ذخیره مواد افزودنی و محموله های وارده تا بلندرها

- قرار گیری ماشین آلات بسته بندی با کمترین فاصله تا بلندر جهت تخلیه و بسته بندی محصولات به صورت بشکه یا IBC

- متمرکز بودن کلیه عملیات تخلیه، تولید و بسته بندی در یک فضا

۴.۵تجهیزات آتش نشانی

مطابق استاندارد تجهيزات و تلمبه هاي آب آتش نشاني بايد باندازه كافي از واحد فرآيند، مخزن و محوطه بارگيري كه احتمال وقوع آتش سوزي عمده ، زياد مي باشد دور باشند، لذا مخزن آب آتش نشانی و تجهیزات مرتبط و مجموعه تصفیه آب های روغنی در فاصله ای دورتر از محوطه های فرایندی و بارگیری جانمایی شده است. سامانه طراحي آتش نشاني بايد مطابق با استاندارد IPS-E-SF-200 و استاندارد NFPA باشد. در شکل زیر موقعیت مخزن آب آتش نشاتی و تجهیزات وابسته آورده شده است :

۴.۶سالن یوتیلیتی و کارگاه های تعمیرات

جانمایی سالن یوتیلیتی در برنامه زمان بندی پروژه ساخت کارخانه موارد زیر در طراحی مدنظر قرار گرفته است :

- کوتاهترین مسیر لوله کشی مسیرهای یوتیلیتی شامل بخار، هوا و نیتروژن به کلیه مصرف کننده ها

- نزدیکی به سالن تولید با توجه به مصرف عمده هوا و نیتروژن در بلندرها و تجهیزات ابزار دقیق در آینده

- فضای کافی جهت تعمیرات مورد نیاز در آینده

- امکان توسعه فضای مورد نیاز با توجه به فضای باز جلوی سالن

در طراحی کارگاه های تعمیرات هم با توجه به اینکه عمده فعالیت های روزانه پرسنل تعمیرات در بخش های مکانیک، برق و ابزاردقیق در سالن تولید و یوتیلیتی می باشد، فضاهای مورد نیاز نزدیک به هم طراحی شده است.

برنامه زمان بندی ساخت کارخانه

۴.۷درب های ورودی و خروجی

به جهت الزامات شهرک صنعتی که در هر ضلع زمین یک عدد درب باید وجود داشته باشد، لذا درب ورودی در ضلع جنوبی سایت و درب خروجی در ضلع غربی جانمایی شده است و مسیر ورود و خروج کامیونها هم در خیابان شمالی می باشد که عرض این خیابان به جهت تسهیل در تردد کامیونها ۱۰ متر می باشد.

بر اساس طرح ارائه شده و جانمایی سکوهای تخلیه و بارگیری و با توجه به درب های ورودی و خروجی شرکت که به ترتیب در جنوب شرقی و شمال غربی سایت قرار گرفته اند موارد زیر قابل در بهره برداری از سایت قابل دستیابی می باشد :

- تردد کامیون ها در سایت به حداقل خواهد رسید و جهت گیری کامیون ها در زمان های تخلیه یا بارگیری به سمت شمال سایت و در جهت خروج خواهد بود و در موقع هر گونه خطر آتش سوزی نیاز به تغییر مسیر نخواهد بود و سریعا امکان ترک محل وجود دارد.

- سکوهای بارگیری و تخلیه کاملا در مجاورت پمپ های مربوطه قرار گرفته اند و میزان لوله کشی مورد نیاز به حداقل می رسد.

- کل عملیات مربوط به مواد در یک محل متمرکز شده و تداخلی در کار بقیه واحد های کارخانه ایجاد نمی گردد چون بر اساس برنامه ریزی انجام شده توسط کارفرما مقدار ۳۸۰۰۰ تن میزان بانکرینگ کارخانه در طول سال معادل ۱۸۵۰ عدد کامیون خواهد شد که با فرض ۳۰۰ روز مفید کاری در طول سال میزان تردد کامیونها در سایت روزانه حدود ۷ کامیون می باشد. در شرایط خاص و در پیک کاری که محموله های ۲۰۰۰ تنی توسط کشتی خریداری می گردد و در بازه زمانی ۱۰ تا ۱۵ روزه وارد کارخانه می شوند، حداکثر ۲۰ عدد کامیون در طول شیفت ۸ تا ۱۲ ساعته کاری در مجموعه تردد خواهند داشت، که مطابق جانمایی انجام شده هم امکان تردد بهتر کامیون ها میسر خواهد شد و هم به دلیل جانمایی درب ورودی در خیابان فرعی جنوب زمین و به دلیل طول حدودا ۱۷۰ متری ضلع جنوبی کارخانه، امکان پارک کردن کامیون ها در بیرون کارخانه بدون ایجاد مزاحمت وجود خواهد داشت. در زیر نقشه جانمایی محوطه مخازن ذخیره و تاسیسات مربوطه آورده شده است.

۴.۸مرکز برق

برنامه زمان بندی پروژه ساخت کارخانه در بخش ساختمان برق کارخانه شامل فضاهای اتاق ترانس، اتاق تابلوهای MV ، اتاق تابلوهای LV و اتاق دیزل ژنراتور می باشد.

در جانمایی مرکز برق موارد زیر مورد توجه قرار گرفته است :

- نزدیکترین محل به دیوار ضلع غربی به جهت محل فیدر ورودی برق به سایت

- ایمنی بالاتر محل جانمایی شده با توجه فاصله مناسب از واحدهای عملیاتی

- در نظر گرفتن درب در دیوار ضلع غربی جهت دسترسی اداره برق شهرک صنعتی به اتاقMV

۴.۹ساختمان اداری

برنامه زمان بندی پروژه ساخت کارخانه محل ساختمان اداری در خارج از محدوده عملیاتی و مشرف به خیابان اصلی می باشد. ساختمان به جهت بهینه نمودن فضای کارخانه با فاصله یک متر از دیوار کارخانه احداث می گردد و تعداد پارکینگ های در نظر گرفته شده جهت خودروهای سواری به تعداد ۶ عدد بر اساس نظر کارفرما می باشد. ساختمان در سه طبقه و اتاقهای هر طبقه مطابق نظر کارفرمای محترم و بر اساس کاربری مشخص تقسیم بندی شده است.با توجه به عوارض زمین و مطالعات ژئو تکنیک که در بالا به آن اشاره گردید جانمایی مخازن طوری انجام شده است که مخازن بزرگتر در زون شماره یک زمین که مقاومت بالاتری نسبت به بقیه زمین دارد، قرار گیرد. (۱.۲۴= (Su (kg/cm۲ ) همچنین با توجه به جهت باد غالب مخازن ذخیره طوری جانمایی شده اند که در اثر هر گونه آتش سوزی در آن محل بقیه مناطق سایت تحت تاثیر قرار نگیرند.

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.